熔铝炉能耗高?选对耐火材料烧嘴,耐火烧嘴砖选型指南:铝加工窑炉的 “火焰守护神”

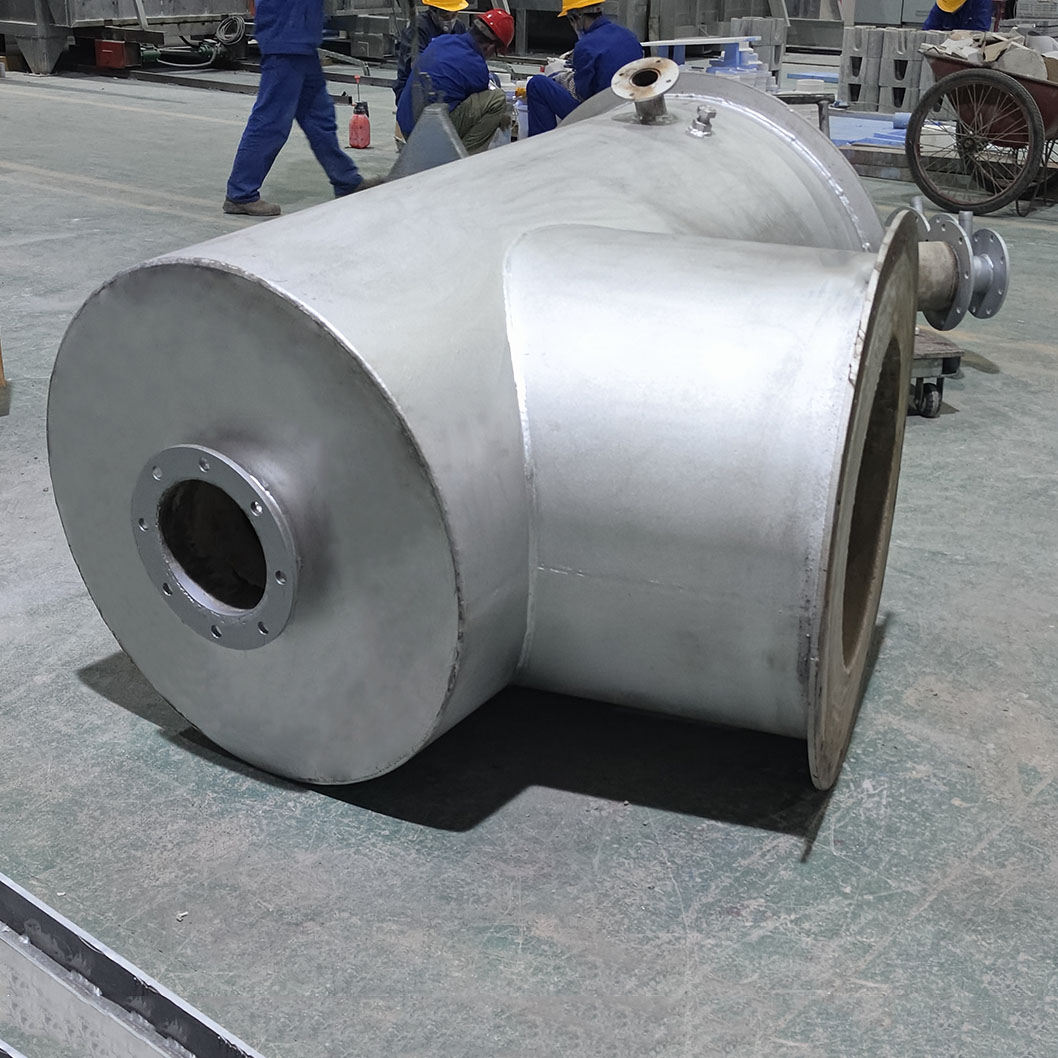

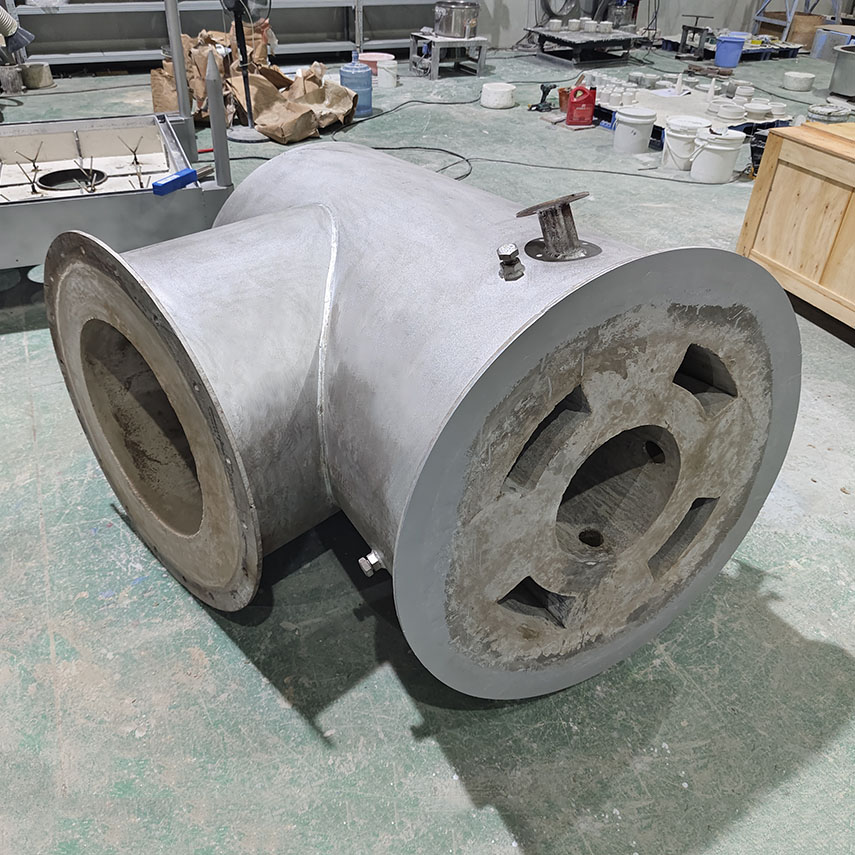

耐火材料烧嘴是工业窑炉(如铝加工熔铝炉、锻造炉)的关键部件,负责燃料燃烧和热量传递,其耐火性能直接决定窑炉热效率、使用寿命和生产安全性。

一、耐火材料烧嘴的核心构成与作用

烧嘴的耐火部分主要是烧嘴砖 / 内衬,作用是:

1.承受火焰高温(通常 1000-1800℃)和热冲击,防止烧嘴本体变形;

2.引导火焰方向,优化窑炉内温度场分布;

3.隔绝高温,保护烧嘴外部的金属部件(如喷枪、阀门)。

二、 选型关键匹配因素

1.窑炉燃料类型

天然气、液化气:火焰温度均匀,优先选高铝质或碳化硅质,注重抗热震性;

重油、煤粉:火焰含杂质多,冲刷性强,需选高密度碳化硅质,增强耐磨性。

2.铝加工窑炉工况

熔铝炉烧嘴:需耐受铝液挥发物的侵蚀,优先选表面涂覆防渗铝涂层的烧嘴砖;

铝型材加热炉烧嘴:温度波动小,可选用性价比高的高铝质。

3.烧嘴结构

直流式烧嘴:火焰直射,烧嘴砖需加厚抗冲刷层;

旋流式烧嘴:火焰旋转扰动大,需选高强度、不易剥落的材质(如刚玉莫来石)。

三、 安装与维护注意事项

1.安装时保证烧嘴砖与窑炉炉体的密封性,防止冷空气渗入降低热效率;

2.点火前需预热烧嘴,避免低温下突然高温导致耐火材质开裂;

3.定期清理烧嘴内积碳和杂质,防止堵塞影响火焰形状,加剧耐火层磨损。

耐火材料烧嘴(核心为耐火烧嘴砖 / 内衬)是工业窑炉(尤其是铝加工熔铝炉、加热炉)的核心部件,相比无耐火层的普通金属烧嘴,其优势集中体现在耐高温、抗侵蚀、提效节能、延长设备寿命四大维度,具体优点如下:

1.超强耐高温与抗热震性

耐火材质(高铝质、碳化硅、刚玉莫来石等)可耐受 1000-1900℃高温火焰直接冲刷,且能适应窑炉 “升温 - 降温” 的反复热循环,不易开裂、变形。避免了金属烧嘴因高温软化、氧化的问题,适配铝熔炼炉的持续高温工况。

2.抗化学侵蚀,保障铝液纯度

铝加工窑炉中,铝液挥发的蒸汽、燃料燃烧产生的酸性 / 碱性烟气易腐蚀烧嘴部件。耐火烧嘴砖表面致密(部分涂覆防渗涂层),能抵抗铝蒸汽渗透和烟气侵蚀,防止烧嘴材料剥落污染铝液,保障铸件品质。

3.优化火焰形态,提升热效率

耐火烧嘴砖的流道设计精准,可引导火焰定向喷射、均匀扩散,让窑炉内温度场分布更合理。同时,耐火材质的隔热性可减少热量向烧嘴外部金属部件散失,提升燃料利用率 5%-15%,降低铝熔铸的能耗成本。

4.保护金属部件,延长整体寿命

耐火内衬隔绝了高温火焰与烧嘴的金属喷枪、阀门等部件,避免金属件因高温氧化、变形失效。搭配优质耐火材质的烧嘴,整体使用寿命可比普通金属烧嘴延长2-3 倍,减少停机更换频率,提升生产线稼动率。

5.适配定制化工况,灵活性强

耐火烧嘴可通过预制浇注料或异形砖设计,满足不同窑炉的非标尺寸需求(如旋流式、直流式火焰路径),尤其适合铝加工行业中不同吨位熔铝炉、特种铝合金熔炼炉的个性化配置。

6.安全可靠,降低运维风险

耐火层的密封性好,能防止火焰窜漏、冷空气渗入,避免因烧嘴损坏引发的窑炉熄火、铝液泄漏等安全隐患。同时,耐火烧嘴日常维护仅需清理积碳,无需频繁更换核心部件,降低运维工作量和成本。

不同窑炉工况对应不同耐火材质,铝加工行业常用材质如下:

| 材质类型 | 耐温范围 | 核心特点 | 适用场景(铝加工相关) |

|---|---|---|---|

| 高铝质耐火砖 | 1500-1700℃ | 抗热震性较好、抗侵蚀,成本适中 | 熔铝炉、铝铸件退火炉,常规燃料(天然气、柴油) |

| 碳化硅(SiC)质耐火砖 | 1600-1800℃ | 耐高温冲刷、导热性好、抗氧化 | 连续式熔铝炉、大吨位铝熔炼炉,火焰流速快的工况 |

| 刚玉莫来石质耐火砖 | 1700-1900℃ | 高强度、抗化学侵蚀(如铝液蒸汽) | 特种铝合金熔炼炉,含腐蚀性添加剂的窑炉 |

| 浇注料预制烧嘴衬 | 1400-1600℃ | 可现场浇筑、适配非标烧嘴尺寸 | 小型改造窑炉、异形烧嘴结构 |