铝合金铸造行业(砂铸 / 压铸 / 金属型 / 精密铸造)

作者:管理员 发布时间:2024-10-24 来源:本站

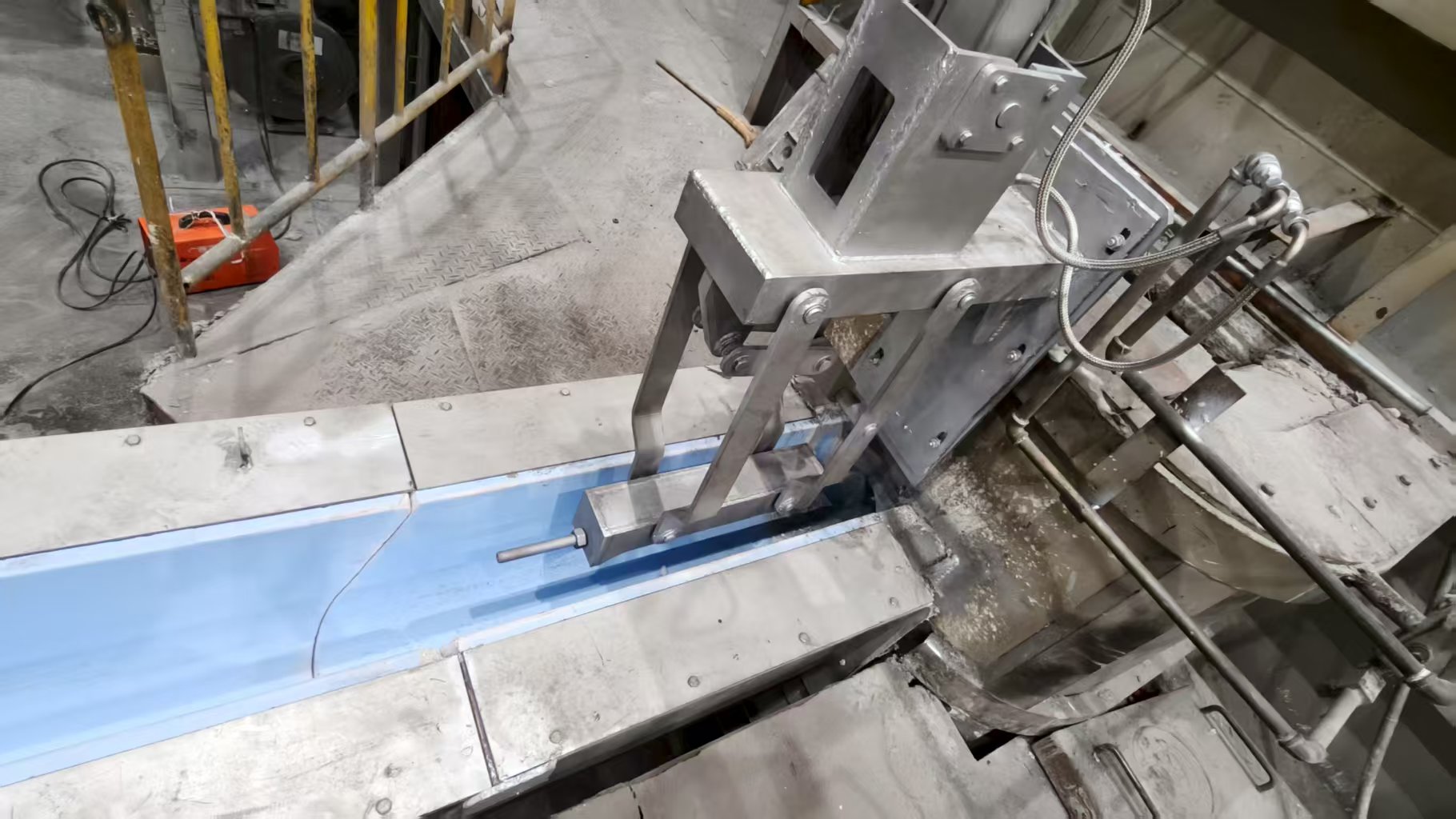

铝水流槽是铝合金铸造的铝液输送与控流核心设备,核心价值在于稳定铝液温度、洁净度与流速,适配从普通结构件到航空高精铸件的场景,不同工艺因批量、精度的差异,流槽的设计与材质选择区别显著。

一、砂铸行业(低成本、多品种、小批量)

砂铸以砂型为模具,流槽侧重 “通用适配 + 易维护 + 回炉高效”,适配汽车底盘件、工程机械壳体等大尺寸、低精度铸件生产。

核心应用场景

主浇流槽:保温炉→砂型浇口杯,适配多模并行浇注,需快速切换模具

回炉流槽:浇冒口、残铝、砂型粘铝熔化后回送熔炼炉,适配渣铝分离流程

分流流槽:大吨位砂铸(如发动机缸体)多浇口同步浇注,需精准分料

二、压铸行业(高节拍、大批量、高精密度)

压铸(尤其高压压铸)是汽车 / 3C 壳体主流工艺,流槽需适配 “短流程、快节奏、零漏铝”,直接影响压铸件气孔、冷隔等缺陷率。

核心应用场景

主输送流槽:保温炉→压铸机压室,是铝液进入模具的关键通道,不允许湍流

溢流流槽:压铸机压室溢流铝液回收,适配高压高速充型后的残料回炉

快速切换流槽:多模具轮换生产,流槽需快速拆卸与对接,适配柔性生产线

三、金属型铸造(中批量、高精度、高致密度)

金属型(永久型)铸造用于铝合金轮毂、活塞等耐磨件,流槽需平衡 “保温 + 稳流 + 抗侵蚀”,适配重复浇注的稳定生产。

核心应用场景

连续浇注流槽:保温炉→金属型模具,适配单模多循环浇注,流槽需长期稳定

补缩流槽:金属型模具冒口补缩铝液输送,保障铸件无缩孔缩松

残料回炉流槽:金属型溢流铝、浇冒口回收,适配高纯度铝液回炉流程

四、精密铸造(超高精、高附加值、小批量)

精密铸造(如失蜡铸造)用于航空、军工等高端铸件,流槽核心是 “超洁净 + 零污染 + 恒温输送”,直接决定铸件合格率。

核心应用场景

高纯铝液流槽:熔炼炉→净化炉→精密模具,适配航空发动机叶片、涡轮盘等铸件

过滤分流流槽:除气过滤后分路输送,保障多模精密浇注的铝液洁净度一致

残留铝液回收流槽:精密模具残留铝液回收,减少高价值合金损耗

铝水流槽是铝铸造生产中导流关键部件,相较于其他金属铸造,铝液具有熔点较低(纯铝熔点约660℃)、流动性强但易氧化的特性,利用重力坡度导流,配合自身材质与结构,实现铝液平稳、恒温、洁净输送,衔接熔炼与铸造成型,保障铸造工艺稳定,决定铝液输送的稳定性、安全性和铸件品质,是连接熔炼炉,保温炉与铸造模具的 “铝液输送生命线”,适配铝锭铸造、铝型材铸造、铝铸件成型等全品类铝铸造场景。

从应用场景来看,铝水流槽广泛覆盖各类铝铸造工艺,包括连续铸造(如铝杆、铝锭、铝型材坯料的连续铸造)、半连续铸造(大型铝合金铸锭生产)、砂型铸造(复杂铝合金零部件铸造)及金属型铸造(标准化铝合金件批量生产)等。在连续铸造生产线中,铝水流槽通常与保温炉出口衔接,通过导流结构将铝液精准引入多组结晶器,实现连续化供料;在半连续铸造场景下,流槽需配备流量调节装置,根据铸锭规格精准控制铝液注入速度,避免因供料不均导致铸锭内部产生缩孔、疏松等缺陷;而在砂型或金属型铸造中,流槽还需配合浇口、冒口设计,引导铝液平稳填充型腔,减少卷气、夹渣等问题。

铝水流槽的材质选择是其使用效果的核心保障。由于长期接触高温铝液,流槽材质需具备耐高温、抗铝液侵蚀、导热性适中及不易产生杂质等特点。目前行业内常用的流槽材质主要分为两类:一类是耐火材料流槽,以高铝质、刚玉质或碳化硅质耐火材料为主体,通过整体浇筑或拼接方式制成,适用于大型铸造生产线或高温铝液长时间转运场景,具有耐高温、使用寿命长的优势;

另一类是石墨流槽,利用石墨良好的耐高温性和与铝液的不亲和性,适用于中小型精密铸造,可减少铝液与流槽壁的粘连,保障铝液洁净度,但需注意石墨材质的抗冲击性较弱,使用过程中需避免碰撞。

在实际使用过程中,铝水流槽的操作与维护同样关键。首先,使用前需对流转槽进行预热处理,避免冷流槽与高温铝液接触产生剧烈温差,导致流槽开裂或铝液瞬间冷却形成氧化皮;其次,转运过程中需实时监控铝液流量和温度,通过流槽上的观察口观察铝液流动状态,及时调整熔炉出液量或流槽角度,确保铝液平稳流动;此外,使用后需及时清理流槽内的残留铝渣和氧化皮,避免残留杂质影响下一次铝液转运的洁净度,同时对磨损、开裂的流槽部位进行修补或更换,延长其使用寿命。

随着铝铸造行业向精密化、高效化、绿色化方向发展,铝水流槽也在不断升级优化。例如,部分高端铸造生产线采用带保温层的密闭式流槽,减少铝液与空气接触,降低氧化损耗;还有的流槽配备了在线温度监测和自动流量调节系统,实现智能化控制,提升转运精度和生产效率。未来,铝水流槽的发展将进一步聚焦于材质升级、结构优化和智能化改造,为铝铸造行业的高质量发展提供更可靠的支撑。